Stredné rezanie vodičov: Presnosť a efektívnosť modernej výroby

2024.11.07

2024.11.07

Priemyselné správy

Priemyselné správy

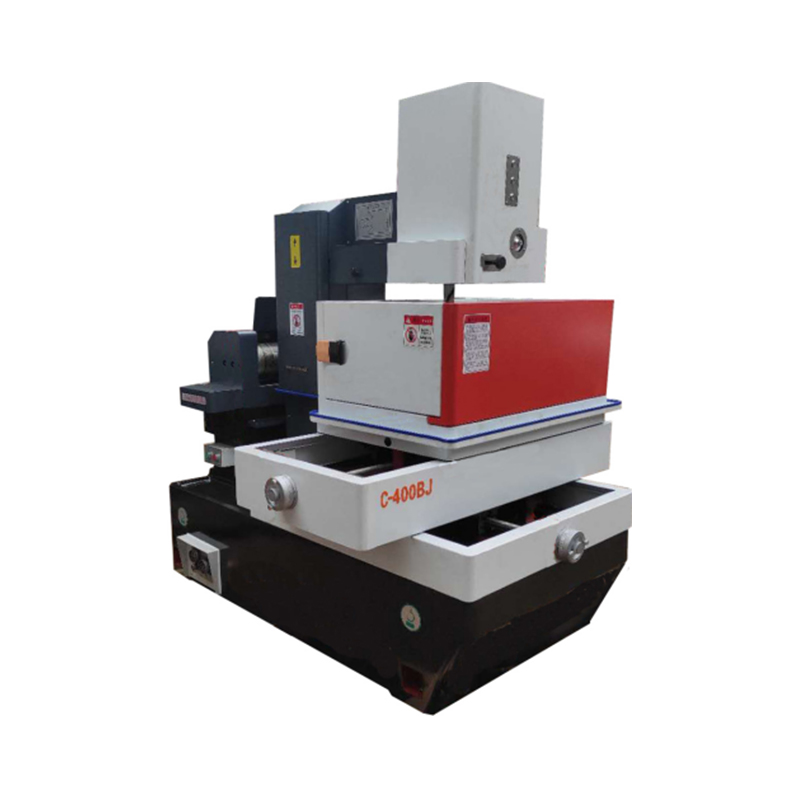

Rezanie drôtov je kritickým procesom vo výrobe, najmä v odvetviach, kde sú prvoradé presnosť a presnosť. Jednou z najpoužívanejších techník v tejto kategórii je rezy stredného drôtu. Táto metóda, ktorá zahŕňa použitie obrábania elektrického výboja (EDM), sa používa na výrobu zložitých a vysoko presných častí z rôznych materiálov. Je to obzvlášť užitočné v odvetviach, ako je letecký, automobilový priemysel a elektronika, kde sa často vyžadujú prísne tolerancie a zložité geometrie.

Stredné rezanie drôtov sa týka špecifického rozsahu drôtov EDM (obrábanie elektrického výboja), ktorý používa na prerezanie vodivých materiálov kovový drôt (zvyčajne mosadz alebo meď). Drôt, zvyčajne medzi 0,1 mm a 0,3 mm s priemerom, sa kontinuálne privádza cez materiál, ktorý je rezaný, zatiaľ čo sa naň aplikuje séria elektrických výbojov. Elektrická energia z výboja roztopí materiál v presnom vzore, čo umožňuje presné rezy bez priameho kontaktu medzi nástrojom a obrobkom.

Pri rezaní stredného drôtu tento proces pracuje v ponorenom prostredí, kde je obrobok umiestnený do kúpeľa dielektrickej tekutiny (zvyčajne deionizovaná voda alebo olej). Táto tekutina pomáha ochladiť materiál a odstraňovať zvyšky vytvorené počas procesu rezania, čím sa zabezpečuje presné a bez nahromadenia materiálu.

Pracovný princíp reza je založený na riadených elektrických výbojoch. Tu je prehľad procesu:

Obrobok je bezpečne umiestnený na obrábkovom stole a cez materiál sa navlečie tenký kovový drôt. Drôt je presne umiestnený a obrobok je ponorený do dielektrickej tekutiny.

Rad elektrických impulzov sa odosiela cez drôt a smeruje k materiálu. Elektrický výboj spôsobuje lokalizované topenie a odparovanie materiálu v mieste kontaktu. Keď sa drôt pohybuje pozdĺž reznej cesty, tieto výboje odstraňujú materiál z obrobku s extrémnou presnosťou.

Drôt sa nepretržite napája materiálom a pohybuje sa v súlade s naprogramovanou cestou rezania. Drôt nerobí priamy fyzický kontakt s materiálom; Skôr „eroduje“ materiál prostredníctvom kontrolovaných iskier.

Dielektrická tekutina v tomto procese hrá rozhodujúcu úlohu. Nielenže ochladzuje obrobok a zabraňuje tepelnému poškodeniu, ale tiež pomáha vypláchnuť zvyšky generované počas procesu rezania. To zaisťuje, že proces rezania drôtov zostáva čistý, presný a bez kontaminácie.

Po dokončení procesu rezania sa obrobok odstráni z kúpeľa a skontroluje sa, či nie je rozmerová presnosť, povrchová úprava a kvalita. Na ďalšie zdokonalenie tejto časti sa môžu vykonať ďalšie dokončovacie operácie, ako napríklad deburing.

Rezanie stredného drôtu ponúka oproti tradičným metódam obrábania množstvo významných výhod, čo z neho robí preferovanú voľbu v mnohých odvetviach:

Jednou z najväčších výhod rezania stredných drôtov je jeho schopnosť dosiahnuť extrémne vysokú úroveň presnosti. Drôt je možné ovládať presnosťou na úrovni mikrometrov, čo umožňuje výrobu zložitých vzorov, zložitých geometrie a tesných tolerancií. Vďaka tomu je ideálny pre priemyselné odvetvia, ako je letecký a elektronika, kde aj drobné odchýlky môžu viesť k nákladným zlyhaniam.

Pretože drôt nedostáva priamy kontakt s materiálom, na obrobku je minimálne mechanické napätie alebo skreslenie. Toto je obzvlášť dôležité pri práci s krehkými alebo citlivými materiálmi, ktoré by mohli pri tradičných metódach rezania prasknúť alebo deformovať.

Stredné rezanie drôtov je schopné produkovať časti s komplexnými tvarmi a zložitými detailmi, ktoré by bolo ťažké alebo nemožné dosiahnuť pri konvenčných technikách obrábania. To zahŕňa diely s jemnými vnútornými prvkami, ostrými rohmi a malými otvormi.

Na rozdiel od tradičných metód rezania, kde nástroje v priebehu času opotrebujú a vyžadujú kompenzáciu, drôtené EDM s rezy s konzistentnou úrovňou presnosti počas celého procesu. Tým sa eliminuje potreba častých úprav alebo výmeny nástrojov, čím sa proces efektívnejšie a nákladovo efektívnejšie.

Stredné rezanie drôtov je univerzálne z hľadiska kompatibility materiálu. Môže sa použiť na rezanie širokej škály vodivých materiálov, vrátane tvrdých kovov, zliatin a kompozitných materiálov. Vďaka tomu je vhodné pre odvetvia, ktoré vyžadujú rezanie špecializovaných materiálov, ako je titán, Inconel a karbid.

Tento proces produkuje čisté, bez prasknutia s minimálnymi zónami postihnutými tepelne. To znižuje potrebu ďalších procesov dokončovania, čím sa ušetrí čas aj zdroje.

Vďaka všestrannosti a presnosti stredného rezania drôtov je vhodná pre rôzne priemyselné odvetvia a aplikácie. Medzi najbežnejšie aplikácie patrí:

Pri výrobe leteckých priestorov sa rezanie stredného drôtu používa na vytváranie vysoko podrobných komponentov, ako sú lopatky turbíny, časti motora a komponenty draku. Schopnosť procesu prerezať tvrdé materiály, ako je titán a zliatiny odolné voči teplu, je ideálny pre výrobu častí, ktoré musia odolávať extrémnym podmienkam.

Stredné rezanie drôtov sa používa na výrobu vysoko presných dielov pre automobilový priemysel vrátane komponentov motora, prevodových dielov a foriem. Táto technika sa používa aj na vytváranie matríc a úderov používaných v procesoch pečiatky.

V priemysle elektroniky sa rezanie stredného drôtu často používa na výrobu dielov so zložitými geometriami, ako sú konektory, terminály a komponenty dosky s tlačenými obvodmi (PCB). Vysoká úroveň presnosti zaisťuje, že tieto malé, jemné časti spĺňajú prísne výkonnostné normy.

Stredné rezanie drôtov zohráva dôležitú úlohu pri výrobe nástrojov a matrici. Tento proces sa používa na vytváranie vlastných foriem, matrice a úderov, ktoré si vyžadujú presné a zložité vlastnosti. Schopnosť rezať tvrdené ocele a ďalšie tvrdé materiály robí z drôtu EDM riešenie na vytváranie dlhotrvajúcich vysoko výkonných nástrojov.

Lekárske pomôcky, ako sú chirurgické nástroje, implantáty a diagnostické nástroje, si vyžadujú presné a čisté škrty. Rezanie stredného drôtu je ideálne na vytváranie týchto častí, najmä pri riešení biokompatibilných materiálov, ako sú titán, zliatiny z nehrdzavejúcej ocele a zliatiny kobalt-chromium.

Mnoho spoločností používa strihanie stredného drôtu na rýchle prototypovanie a výrobu na mieru na mieru. Tento proces umožňuje výrobu častí s vysokou zložitosťou v krátkom čase, vďaka čomu je ideálny na testovanie nových návrhov a konceptov.