Vysokorýchlostné rezanie drôtov: revolučná presnosť vo výrobe

2024.12.06

2024.12.06

Priemyselné správy

Priemyselné správy

V modernom svete výroby sú prvoradé presnosť a efektívnosť. Od leteckých komponentov po automobilové diely je na vzostupe dopyt po kvalitných a presne tvarovaných výrobkoch. Jednou z najpokročilejších techník, ktoré spĺňajú tieto požiadavky, je vysokorýchlostné rezanie drôtov. Táto metóda spôsobila spôsob, akým sa vyrábajú zložité diely a ponúka bezkonkurenčnú presnosť a rýchlosť v odvetviach, ako sú elektronika, automobilový priemysel a výroba nástrojov.

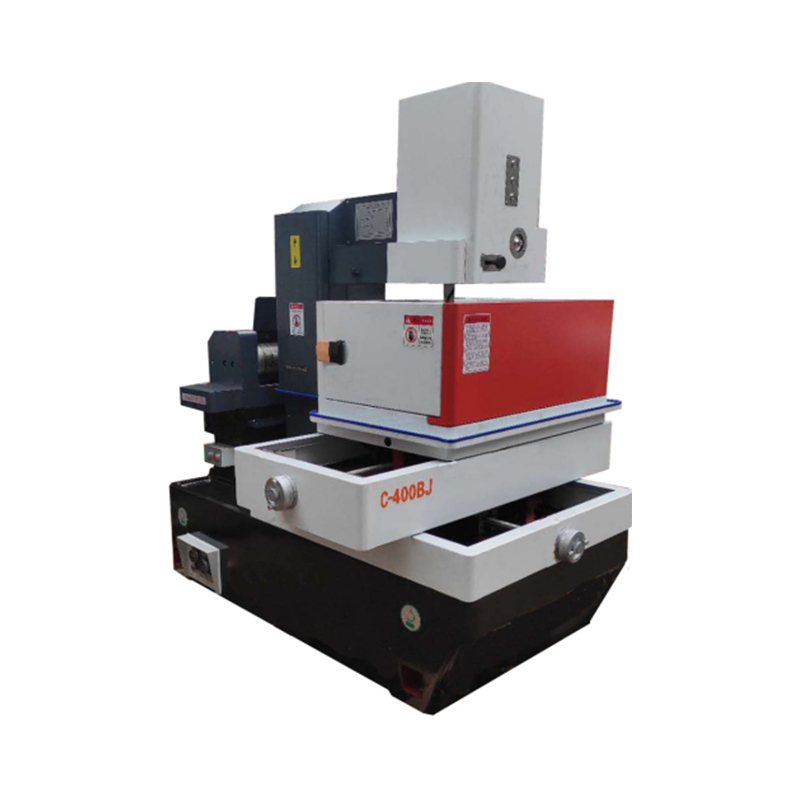

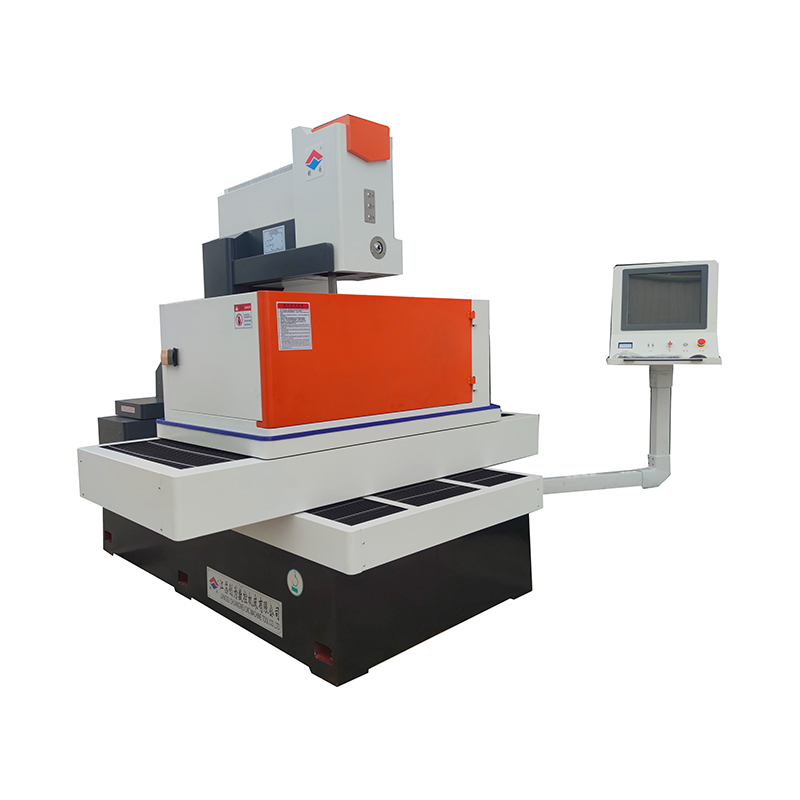

Materiál, ktorý sa má vyrezať, sa vloží do nádrže naplnenej dielektrickou tekutinou (zvyčajne deionizovanou vodou), ktorá slúži na ochladenie obrobku a odstránenie zvyškov. Tenký mosadzný drôt je namontovaný na stroji a nepretržite sa pohybuje obrobkom, pretože sa riadi počítačom riadeným systémom.

Drôt je nabitý elektrickým prúdom, ktorý spôsobuje, že vybíja iskry, keď prechádza cez materiál. Tieto iskry generujú intenzívne teplo, čo spôsobuje, že sa materiál roztopí a odparuje v mieste kontaktu. Roztavený materiál sa potom vypláchne dielektrickou tekutinou a zanecháva za sebou čistý a presný rez.

Pohyb drôtu sa riadi systémom CNC (počítačové číselné riadenie), ktorý umožňuje vysoko presné a komplexné strihy. Drôt sa nepretržite pohybuje pozdĺž naprogramovanej cesty a prereže vrstvou materiálu podľa vrstvy. Rýchlosť a presnosť drôtu sú upravené v reálnom čase, aby sa zabezpečilo optimálne podmienky rezania, minimalizovali opotrebenie drôtu a zlepšili účinnosť procesu rezania.

Výsledkom je čistý strih s minimálnymi rovami a povrchovými nedokonalosťami. Pretože tento proces vytvára malé teplo, materiál má minimálne tepelné skreslenie, čím sa zabezpečuje, že konečná časť si zachováva požadované vlastnosti a presnosť.

Vysokorýchlostné rezanie je všestranný proces používaný v širokej škále odvetví. Niektoré z jej primárnych aplikácií zahŕňajú:

Priemyselné odvetvia, ktoré vyžadujú mimoriadne presné časti, ako je letecký priestor a obrana, sa veľmi spoliehajú na rezanie drôtov. Vysokorýchlostné rezanie drôtov môže vytvárať komponenty s komplexnými geometriami, ako sú lopatky turbíny, časti motora a zložité dutiny plesní.

Wire EDM je nevyhnutný pri vytváraní matríc, foriem a rezných nástrojov. Schopnosť rezať tvrdé kovy, ako je nástroj s nástrojmi a karbid s vysokou presnosťou, robí túto metódu nevyhnutnou pre výrobu nástrojov používaných v iných výrobných procesoch.

Automobilový priemysel používa rezanie drôtov na výrobu komplexných častí motora, komponentov prevodovky a elektrických konektorov. Podobne aj sektor elektroniky ťaží z rezania drôtov pri vytváraní jemných komponentov, ako sú dosky, konektory a senzory.

Vysokorýchlostné rezanie drôtov sa tiež používa na vytvorenie presných dielov pre lekársky priemysel. Komponenty, ako sú chirurgické prístroje, implantáty a diagnostické zariadenia, si vyžadujú vysokú presnosť a čisté hrany, ktoré poskytuje drôty EDM.

Jednou z kľúčových výhod vysokorýchlostného rezania drôtov je jeho schopnosť vytvárať neuveriteľne presné a zložité časti. Presnosť dosiahnutá pri rezaní drôtov je oveľa lepšia ako tradičné metódy obrábania, vďaka čomu je ideálna pre komponenty, ktoré si vyžadujú prísne tolerancie.

Pretože rezanie drôtu vytvára malé teplo, vlastnosti materiálu nie sú do značnej miery ovplyvnené tepelným skreslením. Výsledkom je čistejší, konzistentnejší rez, čím sa znižuje potreba dodatočného spracovania.

Vysokorýchlostné rezanie drôtov sa môže použiť na rezanie širokej škály elektricky vodivých materiálov vrátane tvrdých kovov, zliatin a dokonca aj exotických materiálov, ako je titán. Táto univerzálnosť umožňuje jeho používanie v rôznych odvetviach, ktoré sa zaoberajú tvrdými materiálmi.

Rezanie drôtov môže produkovať diely s komplexnými, podrobnými tvarmi, ktoré by bolo ťažké alebo nemožné dosiahnuť pomocou tradičných metód. Presnosť stroja mu umožňuje rezať zložité vlastnosti, ako sú ostré rohy, tenké steny a hlboké vrecká, a to všetko pri zachovaní vysokej presnosti.

Na rozdiel od konvenčných metód obrábania, ktoré sa spoliehajú na fyzické nástroje na rezanie, ktoré sa časom opotrebujú, vysokorýchlostné rezanie drôtov používa kontinuálny drôt. To má za následok nižšie opotrebenie nástroja, menej častú údržbu a konzistentnejšie výsledky počas celého výrobného procesu.